本文以国内某大型医药流通企业配送中心自动化立体仓库管理系统规划设计为例,通过对客户药品承载器具标准化设计,实现了包括货物上架、整件拣选、拆零拣选、复核包装、空闲容器回收在内的全流程的高度自动化作业,为今后医药行业自动化配送中心的总体规划设计工作提供一定的参考依据。

X医药有限公司是国内最大的医药流通企业之一,为满足不断增长的业务发展需求,该公司计划在某地建设医药基地物流项目,将其建成现代医药物流枢纽。项目占地约70亩,由单层高仓及多层仓库构成,内部配置自动化存储和分拣设备,并结合信息设备实现全区域无缝信息化运作,将其建成安全、优质高效、节能环保、规划前瞻的通过国家《药品经营质量管理规范》(GSP)认证的医药终端拆零分拣枢纽,实现高自动化、高智能、高效率,并营造安全、绿色、人性化的氛围,并为医药生产企业提供有偿的成品仓储及相关的物流服务。

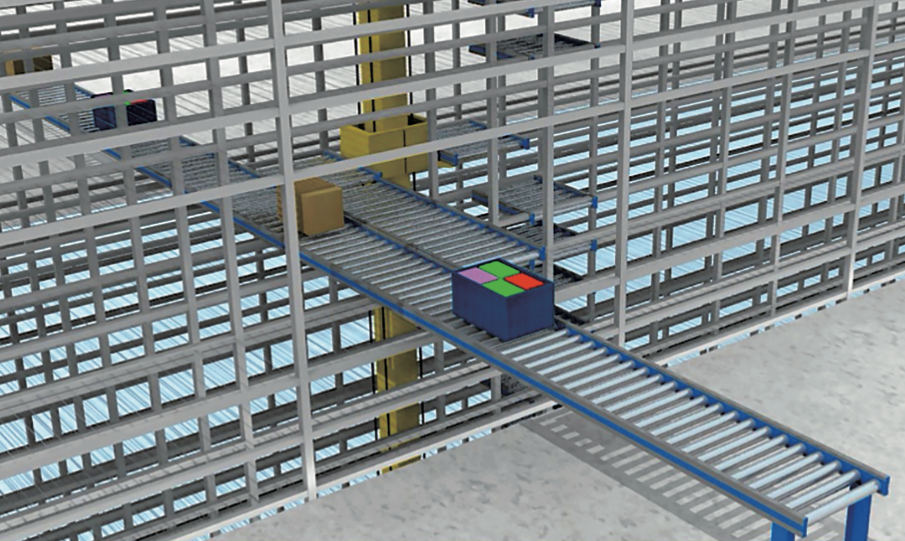

本项目规划结合整体工艺布局,综合考虑仓储区域内部物流走向,合理划分功能区域,保证各个区域之间的物流顺畅。图为补货流程

一、规划设计

1.建筑概况

项目建筑面积约70000㎡,包含2栋独立建筑,分别为立体仓库和五层库,其中立体仓库总长142m,总宽62.5m,建筑标高22.4m。立体仓库东侧为立体货架区,长约107m,分为三个消防分区。五层仓库,总长135m,总宽73.5m,建筑标高29.3m。立体仓库与五层仓库之间有2层连廊连通;底层连廊与多层仓二楼同高,用于物流设备的安装。

2.物料单元

托盘材质:木质托盘。

标准托盘(如图1)外形尺寸L×W×H:1200×1000×160(mm)。

承重:1000kg。

信息载体:一维条码。

条码黏贴位置:四侧中间。

堆码物料类型:件箱实托盘(如图2)。

最大外形尺寸L×W×H:1200×1000×1450(mm) (含托盘高度,物料在托盘上需堆码稳定,物料不超出托盘边)。

单重:≤1000 kg。

空托盘组(图3):9个/组。

最大外形尺寸L×W×H:1200×1000×1440(mm)。

单重:≤450 kg。

根据昆明智能实施的医药配送行业经验,所用物料单元设备信息如下:

用于自动化处理的药品原箱(如图4)的尺寸规格如下:

纸箱规格:药品原箱L×W×H:(300~650)×(250~450)×(150~500)(mm)。

重量:2kg~30kg。

信息载体:条码。

尺寸超出的收货原件,统一更换为标准容器装载后输送、存储。

用于拆零物料的输送及存储。

塑料周转箱(如图5),外形尺寸L×W×H:600×400×300(mm);

空周转箱重量不大于1.5kg。

单箱承载:≤30kg。

信息载体:一维条码。

条码黏贴位置:周转箱两侧面。

用于拆零物料的拣货,拣货完成后自动加盖、封箱,发货。拆零订单纸箱(如图6),箱盖(如图7),拆零包装箱(如图8)。

成型纸箱,长、宽规格统一,外形尺寸L×W:550×400×(150/200/300)(mm),高度根据订单拣货数量选取适应规格。

单箱承载:≤30kg。

信息载体:一维条码。

条码黏贴位置:纸箱两侧面。

用于承载拆零订单纸箱(如图9)。

塑料托板,外形尺寸L×W×H:570×420×50(mm)。

单箱承载:≤25kg。

信息载体:无。

3.存储和拣货要求

(1)物资存储原则,如表1。

表1 存储原则

(2)发货物料按拣选原则:整托盘发货(PP)、整箱出库(PTB)、拆零出库(PTT),处理方式如表2。

表2 拣选原则

4.主要指标要求(如表3)

表3 主要指标

5.流量要求

其中AS/RS托盘库区物流量,如表4。

表4 物流量

shuttle件箱各库区物流量,如表5。

表5 件箱物流量

二、方案设计

1.总体布局

项目规划结合整体工艺布局,综合考虑仓储区域内部物流走向,合理划分功能区域,保证各个区域之间的物流顺畅,按照物料的形态确定高架立体库和多层仓、件箱库之间的关系,达到最佳存储配送方式,既满足功能需要又符合消防、安全等有关规范和规定。

三、总结

本医药分拨中心以拆零和单箱发货业务为主,总发货量是中等规模物流中心的5倍。在设计方案时需处理好单箱拣货、拆零拣货、补货、复核包装、订单集货这5个主要环节。本文从物料入手,结合物流动线、建筑布局以及工艺流程,对整个配送中心做出了合理性规划,最大化的让各个环节实现了自动化作业,现将方案特点总结如下:

1.容器标准化

库存周转箱标准化

拆零订单纸箱标准化

2.作业自动化

采用环形穿梭车、库存巷道堆垛机、拣选堆垛机实现整托盘收货及补货自动化。

采用件箱输送线、件箱提升机、螺旋输送机、补货穿梭车等设备实现件箱收货及补货的自动化。

采用拣选堆垛机、件箱输送线、螺旋输送机、件箱分合流设备实现PTB的A类整件物料的自动化输送。

采用库存堆垛机、直行穿梭车、拆垛机器人、件箱输送线、螺旋输送机、件箱分合流等设备实现PTB的B类整件物料的作业自动化。

采用Shuttle箱式立库系统、货到人工作站实现库PTT的B类物料拣选作业自动化。

采用输送线、补货穿梭车、亮灯电子标签等实现PTT的A类物料拣选作业自动化。

采用语音拣选系统复核批号、称重复核拣选数量、条码扫描复核SKU信息,自动加盖、自动封箱设备等实现复核包装作业自动化。

采用自动翻转装置、托盘码分机、输送线、拣选堆垛机、环形穿梭车、库存堆垛机等实现空闲容器回收作业自动化。

3.盘点即时化

通过对库存托盘和库存周转箱的重量即时检测,实现即时盘点功能。

4.缓存在线化

空库存周转箱、空订单周转箱、发货包件各类物料均设置在线缓存工位,应对作业流量不均匀和峰值处理的需求。

5.拆零拣货灵活化

在PTL和货到人的拆零拣货区均设置有空订单纸箱的缓存线,支持在任意地点发起拣货任务。

PTL区域和货到人区域的订单纸箱通过输送主线和支路连接,即支持两个区域之间的接力拣选,也支持在某一区域订单箱拣货完成后通过支路直接输送至自动包装区包装。

6.排序精确化

采用Shuttle箱式立库备货缓存,将物料缓存在垂直于穿梭小车巷道方向的发货件箱输送线上。各条发货件箱输送线的发货包件按批次合流到发货输送主线上,实现出货货物的严格排序。