本文针对某矿仓储中心立体仓库控制系统(智能仓库管理系统)不够完善而造成的诸多问题,对立体库系统架构进行了分析,提出了优化立体库的实现方案。该方案基于立体仓库现有硬件系统,将立体库的堆垛机货叉速度控制方法由梯形速度控制改为S型曲线控制方式,提高了堆垛机的运行效率,减少了机械振动和冲击;同时,将变频器加入抱闸控制系统,缓解单一的PLC控制造成的抱闸负担,从而降低其使用故障率,且能节约优化改造的成本。

某矿仓储中心的立体仓库从2005年初建成并开始运行。当时整个自动化仓储行业在中国刚刚起步,自动化仓库在中国还属于新生事物,该立体仓库刚建成时,在矿业系统里起到了标杆性的效果。正是由于是新生事物,所以当年立体仓库控制系统还很不完善,立体仓库建成后针对该系统一直是以维护、维修为主,其基本框架一直没有改变。

随着科技高速发展,自动化仓储行业进入爆炸式发展阶段。同时,立体仓库控制模式也越来越完善。如果能利用现有技术,对立体仓库控制系统进行升级,则是一件投资小、见效快的项目。

一、立体仓库控制系统架构介绍

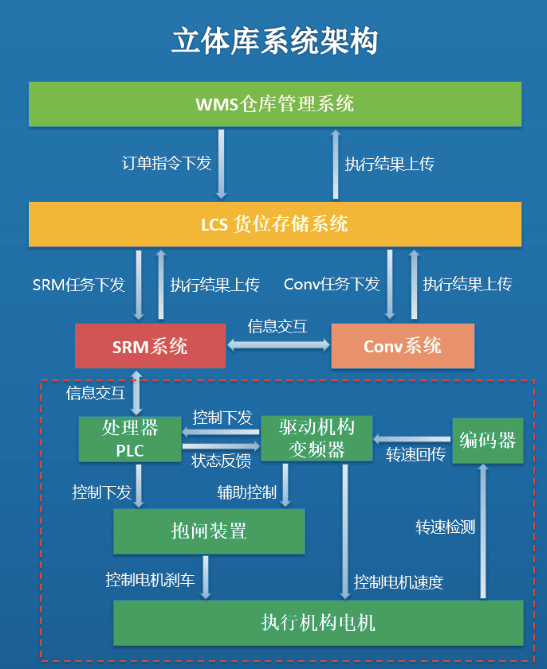

立体仓库控制系统架构,如图1。

图1 立体库系统架构图

从控制结构上来说,主要有仓储管理软件和电气控制软件两部分组成。其中,立体仓库管理软件包括仓库管理系统(WMS)、货位存储控制系统(LCS)、堆垛机系统(SRM)和输送机系统(Conv)。图1中红色虚线部分为堆垛机电控系统,其电气控制软件包括PLC控制程序、变频器控制程序等。处理器PLC相当于整个SRM系统的大脑,用于存储SRM系统接收到的任务,将接收到的任务进行转换后,控制各个执行机构执行相应的动作,如变频器、抱闸装置等。

抱闸装置在接收到来自于PLC的控制信号后,会打开电机刹车,以便电机执行相关动作,等到堆垛机执行完某个动作后,在变频器的辅助控制下将刹车闭合。

驱动机构变频器在接收到PLC的指令后,通过内部运算会控制堆垛机电机按一定的速度执行动作,并根据电机编码器反馈的转速进行微调,同时实时与PLC进行分析数据信息交互,以保障堆垛机能平稳运行。

二、存在的问题

立体仓库经过多年运行,发现堆垛机现有的电控系统在运行过程中存在如下缺陷:

行走机构加减速缓慢,效率低。

货叉运行效率低。

机械撞击大。

走行过程中走行轮与地轨撞击,特别是在刹车及拐点阶段。

安全性低,主要是抱闸单一、刹闸时间长。

近年来,应用于立体仓库的电气元件和电控程序有了跨越式发展和进步,这就给立体仓库升级改造留下了极大空间。因此,公司对堆垛机电控系统进行了升级改造,以解决行走机构加减速缓慢、效率低、货叉运行效率低等问题。

三、改进要求

提升堆垛机运行效率。

堆垛机的起动、停止进行控制系统更加柔和,减少工程机械振动和撞击。

堆垛机停止行走后,刹车功能配以变频器的参与,提高了安全性。

将堆垛机工作画面进行提升,使其具有全面的显示功能,操作进一步简单,故障提示经优化后能更详细。

四、具体的实施方案

1.提升堆垛机的运行效率

(1)提高货叉的运行效率

现堆垛机的货叉速度控制方式为梯形速度控制(如图2)。

图2 梯形速度控制

在梯形速度控制中,为保证货叉的停止精度,货叉运行末端低速运行的时间会比较长,从而造成取放货时间比较长,影响堆垛机的运行效率。

通过对控制软件进行升级,可缩短取放货时间。

图3 S型曲线速度控制

a.将堆垛机货叉速度控制设计为S型曲线控制方式(如图3),在保证货叉停止精度的同时,减少或取消货叉末端爬行时间,增加货叉高速运行的时间,货叉的伸缩速度可以提升,缩短货叉取放货时间,提高堆垛机的运行效率。

b.货叉在货物起升阶段,用S型速度曲线控制取代恒定低速运行,提高起升货物速度,减少起升时间。

c.在不同工况下选择不同的速度,提高货叉效率。

因货叉在空载时的功率和扭矩余量比较大,同时能够承受更大的加速度和速度,所以让货叉空载时运行在较高的加速度和速度下,满载时运行在额定加速度和速度下,这可在不增加硬件成本的情况下提高堆垛机的作业效率(可提高货叉运行效率15%以上)。

(2)提高堆垛机的走行效率

将堆垛机走行和货台升降,从梯形速度控制改为S型曲线速度控制。

图4 堆垛机运行时间减少的对比图

由图4可见,梯形速度控制时,跟踪曲线振动幅度变化大且耗时长,而S型曲线速度控制时,跟踪曲线振动幅度减少,耗时少于梯形速度控制。由此可见,该方案能适度提高走行和载货台起升速度,进而缩短堆垛机的运行时间,改善设备工作时的运行效率。

2.堆垛机的运行、起动、制动控制更加柔和,减少机械振动和冲击

新型速度控制模式对运行过程中加减速的变化率进行控制,有效减少或避免速度跳跃现象,有效解决堆垛机在加速和减速过程中出现的速度跳跃(或者叫速度拐点)给设备形成应力冲击,减轻对机械部件的冲击,从而提高使用寿命,减少引发的振动,减轻对机械部件的冲击。

图5 S型曲线算法PLC程序段

图5为推导出来的S曲线算法PLC程序段,PLC经过实时测距系统反馈回来的位置和当前的速度和补偿,计算出当前的实时速度,并实时刷新到变频器,从而保证能柔和堆垛机的运行、起动、制动控制,提高运行效率,如图6。

图6 堆垛机的行走、起动、停止控制优化前后对比图

3.设计新型故障停机的控制模式,使堆垛机受控停机,减少冲击和振动

采用新的控制方式后,发生故障时,堆垛机采用受控停车,保证停车距离最短和停车安全情况下,最大限度减少对设备的冲击。彻底解决堆垛机故障时,减速停车距离不定,直接机械抱闸,使堆垛机处于无控制状态,造成堆垛机走行驱动部件与地轨间摩擦大、噪音大等;彻底解决堆垛机在轨道末端时,因堆垛机本身的运动惯性,造成撞击防护墩,对机械本身危害极大问题。

4.堆垛机行走电机、载货台升降电机,引入变频器参与抱闸,提高机器安全性

目前,堆垛机行运电机、载货台升降电机的制动控制采用单一的PLC控制,存在一定安全隐患。软件升级改造后,引入变频器参与制动控制,实际上就是引入变频器反向制动,这样可以缓解单一的PLC制动控制造成的对制动摩擦过大,缓解单一制动负担,可有效增加运动系统的安全性。变频器加入位置,如图7。

图8为运行和货叉电机增加了变频器反馈信号(通过通信读取变频器的状态后,根据一定的算法计算出来)的程序段,PLC根据之前算法计算出来的速度,判断是否可以安全刹车,如果在安全刹车范围内再根据变频器反馈回来的状态最终决定是否制动,从而提高堆垛机运行的安全性、可靠性。

5.故障信息更加全面

有总数超过80条(原来20条)的报警信息,基本涵盖了堆垛机使用中的所有故障信息。现在可避免出现以前那种堆垛机停住不动,而操作人员却不知原因的情况。同时,报警信息提供了较以前更详细的说明,包括哪里发出的报警、报警发生的时间等详细信息,操作人员可根据采集到的信息进行针对性地故障处理。

五、改造效果

通过电气控制程序进行升级优化,最大程度地利用了现有硬件系统,这使改造成本降到最低。升级完成后,达到如下效果:

降低80%故障率。

运行效率提升50%。

配件更换保持在每台堆垛机每年小于1万元。相对使用10年以上的设备,行业内平均损耗率在4~5万元,因此每年创造经济效益至少20万元。

六、现存不足与改进方向

1.不足之处

通过分析立体库系统构架,可以发现对于仓储系统而言,整个系统的执行机构以堆垛机系统为主要环节,升级堆垛机电控系统能在一定程度上提升堆垛机本身的运行效率,从而达到提高仓储系统的工作效率。另外,仓储系统还包括上位软件系统,如WMS系统、LCS系统。由于前期开发的软件系统很多业务流程受到当时技术影响,功能有限,控制方式单一,以至于大大降低了仓储系统工作时的作业效率。

2.进一步改进的方向

经过近几年发展,软件系统所依托的工控机、服务器等硬件已经有了突破性升级。同时,仓储软件系统功能随着行业发展越来越完善,如果能进一步进行硬件系统升级改造,将大大提升仓储系统作业运行效率。