文|上海天睿物流咨询有限公司

王莉 代浩 汤健英

导 语:实施落地是智能工厂物流规划建设的最后一环,由不同专业的多个主体协同工作。为了确保物流规划方案顺利实施,需要遵循物流规划的基本原则和总体方案,重视各个阶段的管理要点,做好项目管理。本文分析了规划实施阶段的五大常见问题,并梳理了核心管理要点。

物流规划具有系统性、逻辑性,从规划到落地需要历经需求梳理、战略导向定位、初步规划、详细规划、物流方案验证、物流信息平台规划、实施落地等多个阶段。实施落地是物流规划的关键阶段,涉及建筑、暖通、消防、工艺、物流、设备、信息系统等不同专业,同时业主方、第三方物流咨询公司、物流设备商或集成商、生产设备商、软件公司、政府相关部门、建筑设计院、建筑施工单位等多方参与其中。如何规避实施中的常见问题,并抓住核心管理要点,是物流系统成功落地的关键。本文通过对智能工厂物流规划实施要点的阐述,希望为广大读者提供相关参考经验。

建设施工中的成品立体库

一、实施过程中的常见问题

1.缺乏专业的项目管理

按照项目特征分类,智能工厂物流规划是多个项目构成的项目集,通常具有高复杂性、强逻辑性、多参与方的特点。然而,很多物流规划项目缺乏统筹管理、没有清晰的计划管理、项目目标不明确、没有完善的沟通机制,使得实施存在较多问题,严重影响物流规划落地。

比如项目计划制定时缺乏紧前、紧后逻辑分析,容易导致前后工序对接不上、停工等待。例如,AGV单机调试的前提是厂房地面达到设计要求,但在某智能工厂AGV项目中,设备进场后才发现厂房地面未达到运行标准,使得AGV不能按期调试,调试人员现场等待、窝工严重,同时项目整体进度受影响。

2.建筑“硬伤”多

智能工厂如果缺乏系统性规划、规划方法不当、非专业人员规划,那么实施过程中极易发现建筑“硬伤”,“硬伤”一旦形成则会影响物流有效运营,比如无法正常运作、运作效率低等。

例如,某消费电子公司在规划新工厂时,由建筑设计院按照传统标准厂房规划。厂房建成后物流部门进行工艺规划时,发现较多建筑“硬伤”,主要表现为:

(1)动力辅房建设位置影响厂内运输作业

动力辅房设置于园区中心位置,横跨在两栋主体厂房及包材仓之间。一方面包材来料车辆与出厂车辆局部路径交叉,且车辆进出需多次转弯,存在较大安全隐患;另一方面,此区域道路狭窄,9.6米以上车辆无法驶入包材仓,因无法使用大车送货进一步加剧了此区域流量负担,运输车辆更加拥挤。

(2)卸货月台深度仅4米,无法满足运作需求

工厂到货车辆以厢式车为主,月台需要安装液压调节板,扣除掉调节板空间,月台仅剩1.6米,无法满足基本的卸货需求。

(3)消防分区未充分考虑物流业务运作需要

消防分区时工艺未做详细规划,因此消防分区按照一般标准划分,最终影响立体库的一体化布置,且库前输送线需要穿过防火墙,输送线与防火卷帘需要增设防火联动,增加消防成本。

(4)原材料仓库为4层建筑,每层可用高度仅3.1米

建筑设计院按照标准厂房规划,导致建设好的仓库因高度受限而制约物流技术选用。此外,跨楼层提升机安装需要楼板开孔,但基建设计时未做预留,导致重新开孔需要评估建筑安全性,同时也增加额外的建筑成本。

(5)柱距设计未考虑物流需求

在原材料仓内,立柱密集排布且立柱中心距有7.7米、8.1米、8.4米三种规格,使得存储技术选型难度大,且多种柱距导致存储货位有一定浪费。

(6)楼板顶部管道布置未考虑垂直物流

物流对垂直空间的需求在规划阶段被完全忽略,导致提升机等垂直运输设备在选用时受到较大限制。

3.物流设备选型不当

(1)忽略物流场景及能力需求

每种物流设备都有其适用场景和极限能力。比如未理顺流量、设备之间的逻辑关系,在高流量的托盘搬运场景下选择输送机搬运,就可能导致节点能力无法满足需求而产生输送拥堵,进而影响运作。

(2)重价格,轻功能

以某家电工厂物流设备选型为例,成品尺寸多、流量大,对物流设备要求高。但在设备选型时将价格作为唯一判断标准,设备能力、稳定性均无法满足要求,成品输送频繁出现拥堵、卡箱、漏扫等问题,最终造成现场一团糟。

(3)重设备功能,轻业务场景

物流系统强调设备之间的适应性和匹配性,每个节点都采用最好的设备并不能实现系统最优。因此,基于业务场景的系统性解决方案才能更好地落地实施。在某 “智能工厂”中,虽然使用了全球顶尖的制造设备、检验设备、立体库、输送机、AGV、装配机器人等,但交付时发现物流设备之间彼此不连贯,调试了3个多月才勉强能够运作。生产现场(看得见的地方)看似实现了物流自动化、智能化,但所有物料在上输送线、立体库之前(看不见的地方),都是以各类包装形式随便存放,物料包装上也没有条码等信息载体,物料现场混乱。显然,这种物流系统难以发挥其协同效应,形同虚设。

4.软件系统运作不畅

软件系统运作不畅,大多是业务流程设计不全面、软件团队对业务场景理解不到位、系统架构设置不当、多系统接口未打通等导致。

软件系统是物流系统的“神经中枢”,涉及收货、检验、存储、分拣、配送、产线、成品发运等多个环节,其也是整套物流系统中“看不见的部分”。正因“看不见”,软件系统往往不受重视,很多物流规划也因为软件问题无法落地。

5.运营落地人才缺乏

人才在实施过程中起着决定性的作用。一方面,需要有专业的、综合性强的人才充分理解物流规划方案,确保落地不走样。另一方面,运营需要专业的物流团队作为支撑。很多智能工厂物流规划做得很好,但缺乏专业运营团队,尤其是员工的思维模式未转变,导致实施落地极为困难。

二、物流规划实施要点

物流规划实施一般包括六个阶段,分别是基建阶段、设备招投标阶段、软件系统开发及测试阶段、设备进场安装阶段、联调与试运行阶段、产能爬坡与正式运营阶段。每个阶段环环相扣、前后关联,为了确保智能工厂物流规划顺利落地,需要掌握各个阶段的管理要点。

1.基建阶段做好施工图纸核对及现场核实

业主方及物流规划团队会输出可报批总平图和工艺布局图,建筑设计院需要将其转换为专业的报建图纸和施工图纸。同时物流规划团队及业主方需要对图纸的准确性进行复核。按笔者以往项目经验,此过程一般要经过2-3轮反复核对和修改方能完成。

此外,在基建施工过程中,业主方、物流规划团队、设备厂家(若已招投标完成)需要实地核查现场施工情况是否满足运作需求,发现不符合的,需要施工单位尽快整改,以免影响设备进厂安装进度。

2.设备招标阶段需要选择优质、专业的物流系统供应商

物流设备招标一般包括以下几个环节:供应商选取、招标文件准备、发送标书、评标、公布中标及合同签订等环节。

(1)供应商选择建议以物流集成商为主

物流系统供应商分为物流设备商和物流集成商。物流设备商主要以提供单机设备为主,过程中业主需要面对多个设备厂家,负责设备间的衔接以及整个项目管理。物流集成商提供全套物流系统的实施方案,可以理解为交钥匙工程,类似于家庭装修中的整装形式。企业选取供应商类型时,通常可以从这几个维度进行综合考虑,主要包括物流系统的复杂程度、业主方的技术专业性、业主项目管理能力以及智能工厂建设整体工期。鉴于智能工厂物流系统一般是多项物流技术融合,具有系统性、复杂性、集成性的特点,供应商建议以物流集成商为主。

业主方可以通过展会、网络、同行及专业团队推荐等渠道广泛收集集成商信息,并从其经营规模、代表案例、与本项目的匹配度、核心物流设备、软件能力、生产能力等维度进行综合评估,初步筛选出符合要求的集成商。

(2)招标文件需要明确设备能力需求、物流场景、设备技术要求等

招标文件一般包括技术和商务两部分,其中技术招标文件是招标的核心。技术招标文件通常包括项目概述、物流系统应用场景与要求、物流设备技术要求、信息系统接口及要求、售后服务、设备验收等内容。此外,技术文件中还需要对建筑条件、本次招标范围(有的项目可能会涉及分批投入)、各环节物流流量、物流流程、项目周期、关键设备及零部件厂家指定等重点内容进行详细说明,以便集成商合理、完整地准备投标文件。

(3)发送标书后预留足够的答疑和澄清时间

招标文件准备好后,可提前发送至各集成商进行答疑和澄清。经过双方多次沟通后,可以形成最终版技术要求书,作为投标依据。

(4)评标避免陷入“低价”中标陷阱

评标包括技术标和商务标,且技术标和商务标一般分开进行。

①评分比重确定

在规划技术标与商务标分值时,需要以技术标为重,否则容易变成低价竞争,最终陷入“皮之不存,毛之蔫附”的尴尬境地。

②评分细则制定

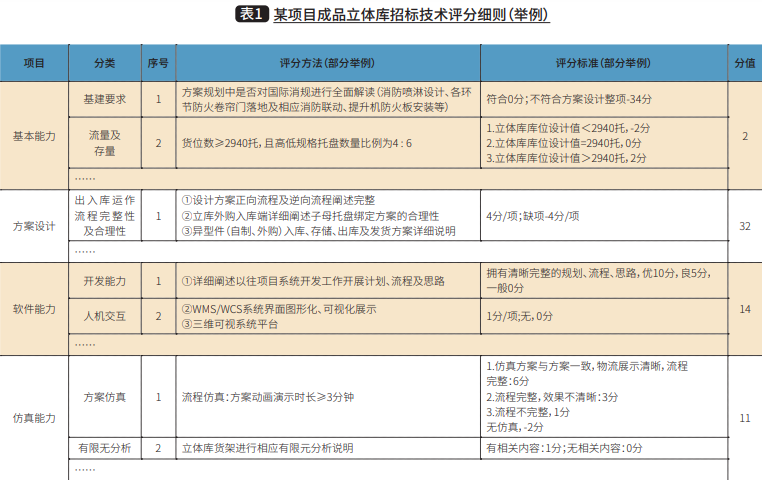

商务标的评分细则一般根据企业实际情况制定。技术评分细则的制定主要从基本要求、集成商整体方案设计、软件能力、仿真能力、项目管理能力、类似工程经验、安装调试能力等维度综合评分。为确保招标方案的可落地性,评标过程中,对于关键技术要点严重不符项,一般取消供应商的技术评分资格。表1为某项目成品立体库招标技术评分细则部分举例。

③评审成员确定

智能工厂物流系统专业性强,技术标评审成员需要考虑评委资历、物流行业经验,主要以物流技术专家、物流规划人员、物流运营人员为主。商务标评审成员主要以财务、采购、投资人员为主。

(5)公布中标及合同签订

根据技术标及商务标综合选出中标集成商。在合同签订前,需要再次审核集成商物流系统技术要求,以确保中标方案与规划方案一致。

3.软件系统开发及测试阶段需要重视软件商选取及需求梳理

软件系统作为支撑智能工厂运营的关键模块,在软件商的选取、需求梳理、系统功能开发、初始化数据准备、软件功能测试等方面需要重点管控。

(1)软件商的选取

根据物流系统涵盖的具体业务,软件商可能是一家或几家。在选取软件商时可以从以下几个维度评估:首先有制造企业软件系统开发经验;其次对智能制造、智能工厂以及智能物流有较为深刻的认识和理解;第三是最好有智能工厂软件系统开发经验,比如与自动立体库、AGV有系统对接经验。

(2)软件需求梳理

软件商需要充分调研、理解、理顺智能工厂业务运作流程及软件功能需求,将业务方案转换为软件开发需求书。软件开发需求书经物流规划团队、业主等多方确认后,作为功能开发依据。

(3)软件功能开发

物流系统对应的软件系统一般有多个,比如ERP、MES、WMS、QMS、SCM系统等。软件功能开发第一步是输出系统架构,明确每个系统的边界,再据此梳理系统间的接口并进行细节开发。

(4)初始化数据准备

数据是软件系统运行的“血液”,软件商可提前梳理系统运行需要的数据清单,比如包装数据、配送数据、工艺数据等。基于此份清单,业主可提前准备初始化数据,以便系统正式上线前可做初始化导入。

(5)软件功能测试

此阶段业务人员需按照相关运作流程,逐一测试软件功能,确保功能满足需求。对不符的部分,需要输出整改清单,避免因软件问题影响物流系统落地。

4.设备进场安装阶段需要与基建施工做好协同管理

物流集成商需要提前明确设备进场安装条件,比如对地面、水电气、照明等的要求,并与施工方、业主进行交底,以确保现场按时、按质达到进场条件,避免交叉施工导致返工、人员浪费等。

其次,安装过程需要安排专业施工人员施工,尤其涉及到高空作业的,需要施工人员持证上岗。整个过程需将安全放在首位,确保文明施工、安全施工。

最后,设备安装完毕后,需要进行单机设备调试(比如单台堆垛机的测试)和设备间的功能调试(比如堆垛机和输送机对接功能测试)。

安装中的成品立体库

5.联调与试运行阶段需以生产计划为龙头开展各项工作

在软件系统业务场景以及硬件系统功能测试完成基础上,可以开展联调与试运行工作。这一阶段主要目的是检验整套系统是否满足运作要求,比如能否顺畅运行、是否有逻辑缺陷、运作流程是否遗漏等。同时,此阶段也可以对一线操作员工开展实操培训,进一步强化业务操作能力,确保后续顺利运营。联调与试运行阶段是软硬件的综合、系统调试,关键要点是以生产计划为龙头,牵引各项工作开展。

(1)联调准备

联调前需要对人、机、料、法、环进行充分准备。在人员方面,需要计划、采购、生产、品质、物流等各环节人员参与其中,并对相关人员开展培训及动员,确保每个成员知悉联调方案;在设备方面,需要以设备单机调试及功能调试完成为前提;在物料准备方面,可以模拟供应商到货,提前准备物料,并做好信息绑定。在联调模式方面,需要有完整的联调方案,主要以生产计划为龙头,通过生产计划的牵引和驱动,从到货-入库-出库-齐套-配送-生产-成品入库-成品发运全流程开展测试。为确保测试覆盖所有业务流程,除正向流程外,逆向流程同样需要测试。

(2)开展联调

对于较为复杂的系统,联调可以先分段进行,再全流程拉通,比如先按照生产系统、物流系统分段联调,再将两大系统拉通调试。在某智能工厂物流项目中,其系统非常复杂:生产系统包括电子、模组、组装等子系统,物流系统包括原材料托盘堆垛机立体库系统、料箱多穿系统、AGV系统以及成品托盘堆垛机立体库系统。其在联调时先聚焦每个子系统,再全流程拉通,使得联调效果符合预期。此外,对于联调发现的问题,需要有清晰的记录,以便进行闭环管理。

(3)试运行

联调完成后即可进入试运行阶段。通常,联调更多是全流程拉通模拟,而试运行则是在正式的生产环境中,进行“真枪实弹”的运行。试运行可进行小批量生产,从入厂物流、厂内物流、生产过程、成品物流进行全流程的测试。试运行除测试系统的稳定性、准确性外,还可以提升员工操作熟练度。

6.产能爬坡与正式运营阶段

产能爬坡与正式运营阶段重点是固化运营流程、逐步理顺并适应新的运营模式。在推进方法上,强调“先僵化,再优化,再固化”;在推进步骤上,强调“先稳、后准、再快”;在管理上,强调建立稽核机制,确保落地过程闭环管理。

总之,智能工厂物流规划实施是物流规划中的最后一环,此环节需要遵循物流规划的主线、基本原则和总体方案,做好项目管理、多方协同参与、重视各个阶段管理要点,确保物流规划方案顺利实施落地。