摘 要:创造性地将密集库自动化物流技术应用于成品存储、输送工艺中,很好地将现有平库存储模式改为密集存储模式,实现自动化存储和输送,柔性调度,提升了现有成品库的自动化、信息化水平,提高了工厂自动化水平。

关键词:鞋履行业、电商RDC、密集库、成品卷烟、存储和输送

一、前言

目前,在国内烟草生产企业,伴随着打叶复烤、制丝、卷接包整个生产工艺过程的物流自动化应用已经非常广泛和深入,从最初的原料、辅料、成品自动化物流系统延伸到设备备件、成品烟丝、醇化原料、滤嘴棒自动化物流系统,各烟厂都竞相提高生产流程自动化程度,减少人工环节,加强信息化管理,向计算机全面集成管理过渡,提升企业竞争力。

作为卷烟的成品件烟,其储存和输送在很多烟厂已采用立库方式,但仍有部分烟厂为平库+人工叉车作业模式,即:装封箱机组出来的成品件烟经输送带送至成品平库后,人工将件烟搬运到空托盘上码垛成组,人工叉车将成品实托盘送至平库货架储存;发货时,人工叉车按照发货单将成品实托盘从货架上取出,送至发货口,人工拆垛进行装车发货。

昆船智能公司一直在烟草行业从事自动化物流产品的开发和应用,在国内某卷烟厂成品密集库改造项目中,双方联合研制成品密集存储自动化物流系统,解决了现有库房存量低,人工搬运及码拆垛自动化程度低的问题。目前,该项目正在试运行阶段,各项指标达到和超过预期,很快将投入实际生产运行。

二、系统组成

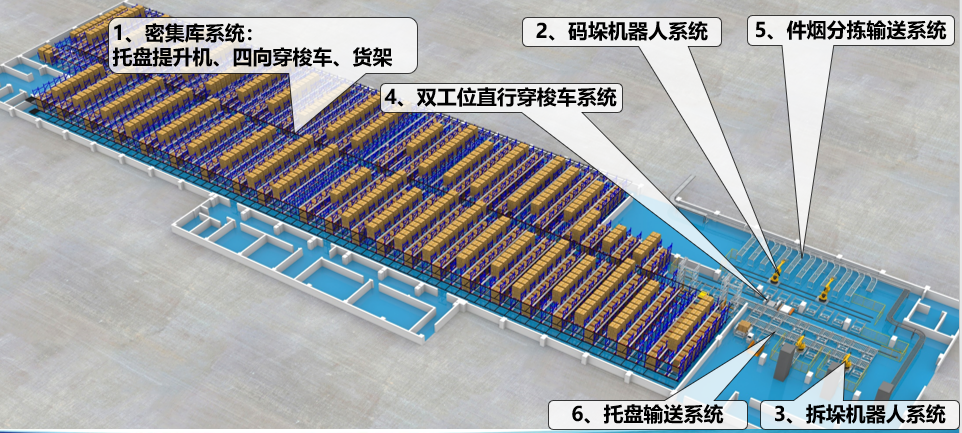

系统由密集库系统(密集货架、四向穿梭车、垂直提升机)、码垛机器人系统、拆垛机器人系统、双工位直行穿梭车(带空托盘码分机)系统、件箱分拣输送系统、托盘输送系统等设备组成,见图1。通过计算机、电控系统进行管理和控制,形成一套完整的件箱码垛、存储、拆垛、输送的成品密集库系统。

图1:系统组成

1.密集库系统

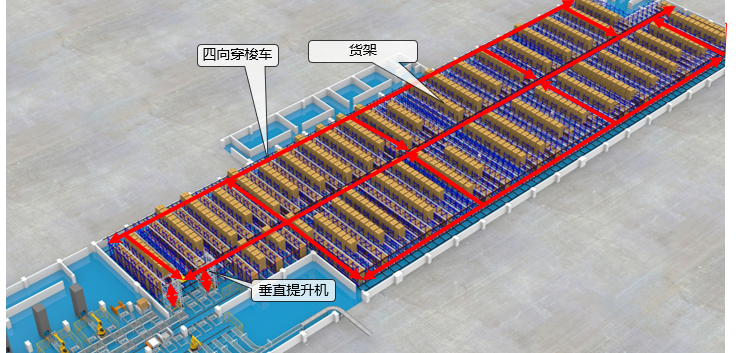

密集库系统包含货架和四向穿梭车、托盘提升机系统,如图2所示。其中,货架采用密集式货架结构(含立柱、导轨支撑横梁、主轨道及换向轨、副轨道、横斜撑等),成品件箱以34件/组的形式存储,存储量满足2万箱(10万件成品卷烟)以上的生产需求;四向穿梭车系统(包含四向穿梭车、充电系统、可换层的垂直提升机)实现在密集库中对成品实托盘/空托盘组进行托取、运送、放置等操作,并可与上位机或WMS系统进行通讯,结合条码识别等物流信息技术,实现货品自动化识别、单次存取、连续存取功能。在现有厂房7.9米的净空中,设计了双层的密集货架,满足现有楼板承载1.2吨/平方米的载荷需求,无需对土建做调整。

图2:密集库系统

2.码垛机器人系统

系统采用2台移动式关节机器人实现10个码垛口(后期预留2个码垛口)的成品件箱码垛,如图3所示。每台机器人管理5个码垛口,当一台机器人故障时,另外一台码垛机器人可为10条件烟输入输送机进行码垛。

图3:码垛机器人系统

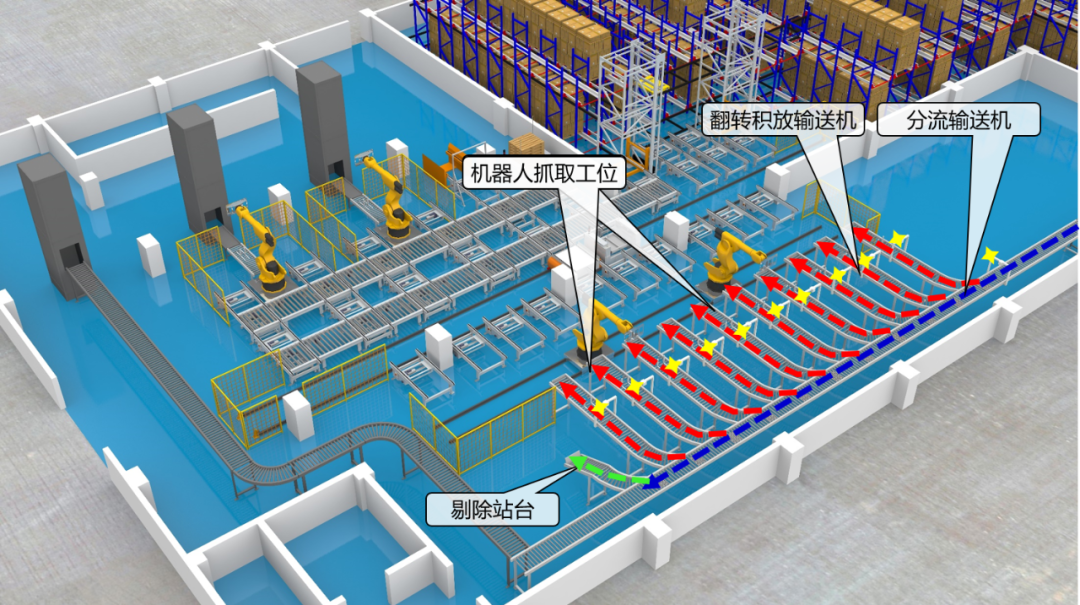

3.拆垛机器人系统

系统采用2台关节机器人实现4个拆垛口的成品件箱拆垛,如图4所示。

图4:拆垛机器人系统

4.双工位直行穿梭车(带空托盘码分机)系统

系统采用的穿梭车为带空托盘码分机的双工位直行穿梭车,一个工位输送空托盘组,并分发为单个的空托盘给码垛工位;另一个工位输送成品实托盘,现成品件烟入库及空托盘供给,成品托盘部分出库及散盘的返库功能等。

5.件烟分拣输送系统

系统中的件烟输送采用件箱输送机、分流输送机、翻转积放输送机等设备组成,如图5所示。系统分拣能力1200件/小时。

图5:件烟分拣输送系统

6.托盘输送系统

系统中的托盘输送采用链式输送机、辊道输送机、升降输送机、空托盘码分机等设备组成,实现整托盘、空托盘组的输送功能。

7.电控系统

电控系统完成整个成品密集库物流系统中输送设备的控制任务。向上联接物流上位系统,接受物料的输送指令;向下联接输送设备实现底层输送设备的驱动、物料的检测与识别,完成物料输送的过程控制及信息的传递。横向完成其他单机系统的控制集成。此外还提供内容丰富、形象直观的人机界面、安全保护措施和多种操作模式,辅助工作人员进行设备操作和维护。

电控系统主控器件采用AB公司PLC产品,其具有强大的运算能力和快速反应速度,对系统的稳定运行、精确控制及可靠性提供了有力的保障。设备层IO模块、变频器、条码识别器、操作员终端接入EtherNet/IP控制网络。系统通过接口模块将穿梭车、机器人接入Profibus-DP网络。

8.计算机系统

本项目采用昆船整体集成物流管理系统(简称“昆船TIMMS系统”)对整个自动化成品密集仓库项目进行智能化管理和调度,提供完整的成品库物流系统WMS管理系统、成品库物流系统WCS调度监控系统、与外部系统(MES、一号工程码、批次管理系统等)接口系统等子系统,并由负责上述软件系统的实施调试。

软件层次结构分为如下三个层次,即:信息管理层、调度监控层和作业执行层(即设备执行层)。通过对仓储主机设备、仓储电控系统、仓储计算机系统的数据库服务器、应用服务器、WEB服务器、管理软件等统一配置,实现对物流信息系统的统一管理和调度。

三、工艺流程

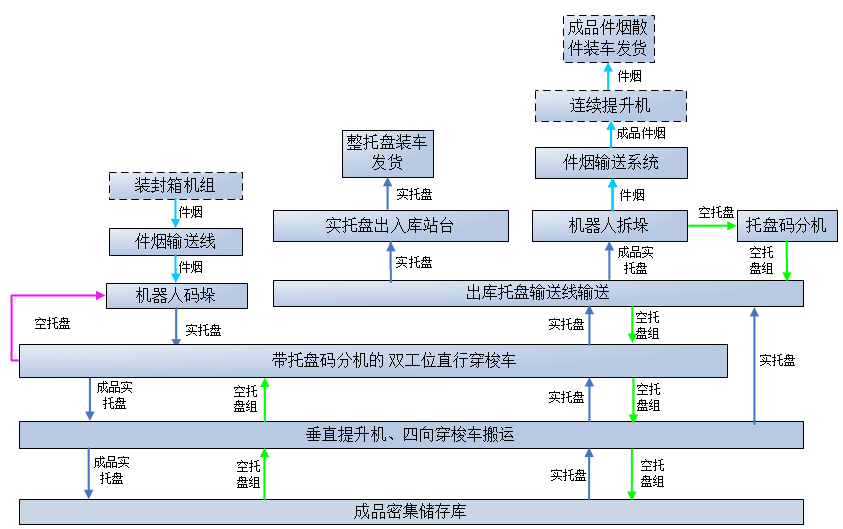

工艺流程如图6所示。

图6:工艺流程图

1.空托盘供给

系统初始状态时,首先将空托盘组存于密集库货架中,当成品件烟需要入库时,计算机调度系统将任务传达给四向穿梭车,四向穿梭车从指定的货位取出空托盘组,将其送到密集库出口的垂直提升机上,自动输送至直行穿梭车对接站台,直行穿梭车接到任务后,将空托盘组输送并分发到10个码垛站台,等待机器人码盘。

2.成品件烟入库

成品烟条装封箱后,经件箱输送机送至成品入库区,通过对件烟一号工程码或商品码的识别,分拣系统将件烟分拣至件烟码垛缓存通道,一号工程码校验后,系统根据件烟码垛原则,将件烟翻转或平躺输送到达码垛工位,等待机器人码垛;移动关节机器人按34件码盘原则码垛,完成后进行托盘与件烟的信息绑定,系统分配货位后,成品实托盘经双工位直行穿梭车输送至密集存储区,由垂直提升机送至四向穿梭车对接站台,四向穿梭车接驳后,送入库中存放。

3.成品件烟出库

管理调度系统根据发货单生成出库任务,按先入先出原则将相应品牌成品烟实托盘调出,由四向穿梭车送至出库工位,密集库一层的成品烟实托盘经过双工位直行穿梭车送至出库输送系统,二层的成品烟实托盘由垂直提升机降至一层,经输送系统送到成品托盘拆垛工位。

机器人将成品托盘拆成件烟,件烟经翻转、输送至连续提升机,降至一层供人工装车。

4.空托盘组返库

拆垛产生的空托盘经自动输送到空托盘码分机处,码垛成组后,系统调度直行穿梭车,将其送回库中存放或供入库使用。

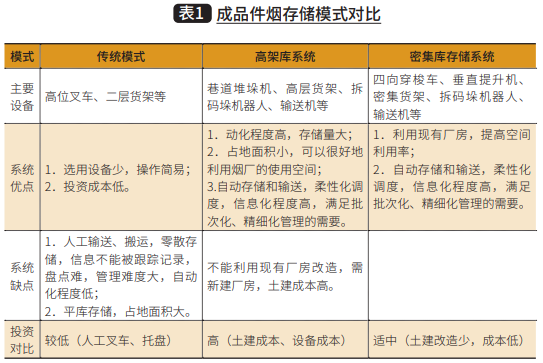

四、成品件烟存储模式对比(见表1)

五、结语

该成品密集库自动化物流系统实现了自动存储输送、自动拆码垛,达到入库能力504件/小时;出库能力1680件/小时;存储能力2万箱(10万件成品卷烟),提升了成品库的自动化、信息化水平。

成品密集库自动化物流系统创造性地将密集库自动化物流技术应用于成品存储、输送工艺中,很好地将现有平库存储模式改为密集存储模式,实现自动化存储和输送,柔性调度,提升了现有成品库的自动化、信息化水平,可替代传统成品存储(平库存储)工艺模式,无需新建厂房,为现有卷烟的成品存储输送提供了相应的技术支持,在烟草行业具有广泛的应用前景。