文|潍柴动力股份公司 李健巍 李东波 刘丁丁

摘 要:现代企业生产线开始尝试应用生产自动化、管理信息化的物流服务方式[1],极大地提高了物流服务的效率,降低了物流服务的成本。本文旨在结合某生产现场实际运营情况,设计一套生产自动化、管理信息化的生产线物流系统,以期为生产制造行业物流服务的发展提供经验。

关键词:物流系统、自动化、信息化

一、引言

为实现外协半成品的接收、自动转运和自动上料,以及成品的自动转运和自动存储,本方案结合实际业务需求进行整体设计与规划,涉及软件系统架构设计、硬件布局规划、项目设计优化和硬件资源配置等各模块,具体涉及自动引导运输车(Automated Guided Vehicle,简称AGV)搬运物料从外协接收缓存区到自动上线设备、再从自动下线位转运至立体库存储等作业环节。通过对AGV调度系统(RCS)和上游仓库管理系统(Warehouse Management System,简称WMS)的架构设计,将机器人、AGV、充电桩、立体库等硬件设备进行系统集成,形成一个完整的基于信息集成化的生产线物流解决方案,减轻了库内作业人员工作强度,提高仓库作业能力,以实现仓储和物流系统升级的目标。

机体成品:又称“预装配机体”,包括自制预装配机体和外协预装配机体。

外协半成品:又称“预加工机体”。

二、立体仓库设计方案

1.立体仓库总体布局

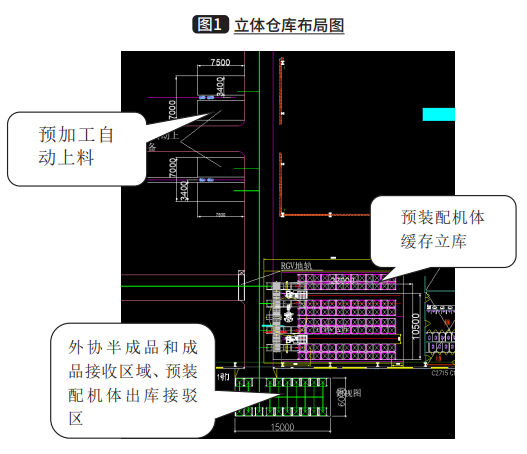

结合生产现场实际情况,共划分3块区域,分别为:预加工机体自动上料区,外协半成品和机体成品接收区域、预装配机体出库接驳区和预装配机体缓存立库,如图1。

预加工机体自动上料区:负责外协半成品上料。

外协半成品和机体成品接收区域、预装配机体出库接驳区:负责接收外协半成品、外协成品,以及预装配机体出库接驳位。

预装配机体缓存立体库:负责预装配机体的存储。

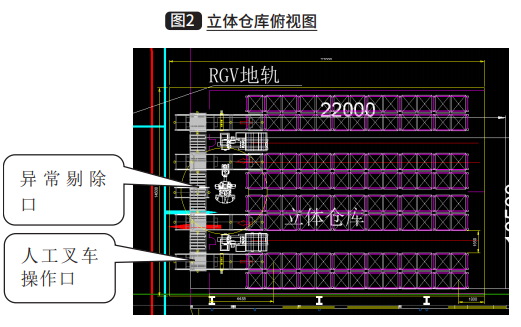

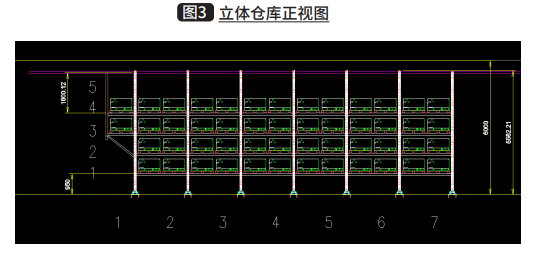

机体立体库区货架高度约5.6m,货架长度约22m,货架区宽度约14.5m。立体库货架区布置2台双深位堆垛机。货位数400托,共1200件,具备剔料口和人工叉车操作口功能,如图2、图3。

2.机体立体库的入库流程

(1)外协成品由供应商送至外协成品接收区,人工叉车放置在缓存位上同时使用PDA将托盘和货位进行绑定。

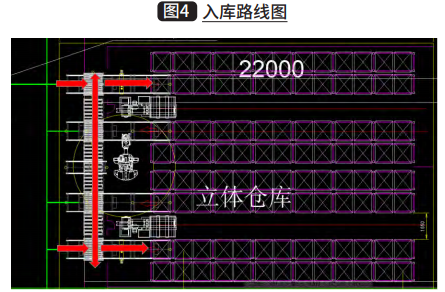

(2)当外协成品接收区的外协成品机体和生产线下线的自制成品机体需要入库时,光电信号触发或者人工触发给仓库控制系统(Warehouse Control System,简称WCS)下达入库指令。

(3) WCS将起点和终点的任务信息下发给AGV的调度系统RCS,RCS调度合适的AGV前去取料,送至对应立库的入库输送线上。

(4)输送线上RFID读取器自动读取货物信息,WMS获得物料信息后分配对应库位,然后将库位信息下发给WCS系统,WCS调度堆垛机设备及输送线设备进行入库,入库成功后,WCS反馈入库成功信息给WMS,WMS系统更新库存,如图4所示。

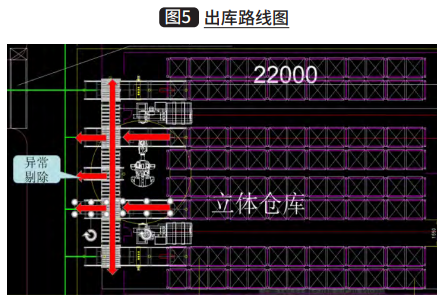

3.机体立库的拣选出库流程

(1)总装车间的制造执行系统(Manufacturing Execution System,简称MES)根据生产计划,生成生产和出库顺序单,MES系统将计划顺序和数量下发给WMS系统。

(2)WMS根据“先入先出”等原则生成出库任务,然后将任务信息下发给WCS系统。

(3)WCS接到任务后,调度对应的堆垛机和输送线执行出库任务。当需要整托出库的物料由输送线直接输送至出库口。同时存在拣选出库的物料,若是需要拣选出库的物料,WCS会调度托盘至机械手拣选位,机械手会将需要出库的物料拣选至托盘上出库,若不是需要出库的物料则由机械手剔除,人工处理,如图5所示。

三、AGV仓库物流动向规划

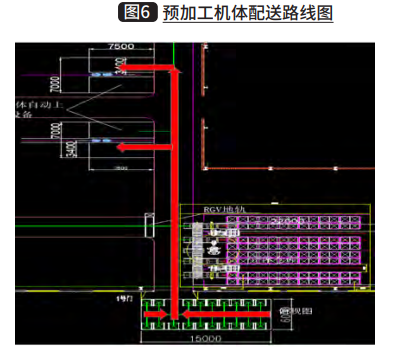

1.预加工机体的配送动线

(1)外协半成品收货:叉车卸货后通过人工搬运至外协半成品、成品缓存区,作业人员完成清点和交入库。

(2)外协半成品的配送:生产线通过MES系统要料时,WMS接受到要料信息并分配对应的出库托盘位置给AGV,AGV调度系统接到任务后,调度合适的AGV前往外协半成品接收区取料位取料,送至自动上料设备的AGV对接口,AGV放货后,将任务完成信号反馈至WMS系统。拆垛后剩下的空托盘则进入托盘码垛设备进行码垛,码垛到8盘后呼叫AGV取空托盘返回至外协半成品接收区。

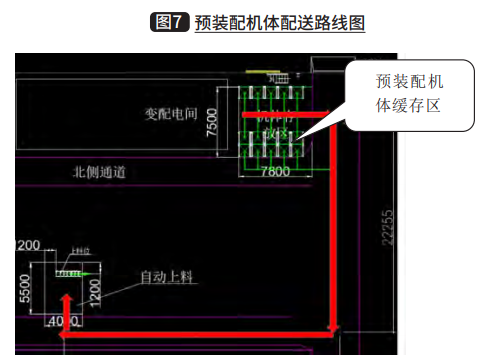

2.预装配机体的配送动线

预装配机体转运:预装配的机体从立库出库至预装配机体接驳区,由人工叉车转运至预装配机体缓存区。

预装配机体的配送:当生产线通过MES系统要料时,WMS接受到要料信息并分配对应的出库托盘位置给AGV,AGV调度系统接到任务后,调度合适的AGV前往预装配机体缓存区取料位取料,送至自动上料设备的AGV对接口,AGV放货后,将任务完成信号反馈至WMS系统,托盘在机体托盘输送缓存线上缓存。拆垛后剩下的空托盘则进入托盘码垛设备进行码垛,码垛到8盘后呼叫AGV取空托盘返回至机体存放区。

3.AGV流程数据计算

AGV的流量节拍计算如上表,计算公式为:AGV数量=[(搬运距离/AGV平均运行速度+转弯耗时+举升下方耗时+搬运一次总耗时)/搬运次数]×现场拥堵比×充电效率折算比,经计算,总计需要7台AGV。

4.AGV导航方式设计

(1)AGV导航方式采用二维码导航

原理:下视相机采集地面二维码信息,解析坐标值及方向信息,从而判定自身位置和方向,没有二维码的地方,通过电机里程计和陀螺仪导航进行导航定位。

优势:二维码标签成本较低,安装时间短,二维码方便维护。

(2)二维码保护方案

经过每个二维码时均进行位置校验,如行进路线上部分二维码缺失,AGV报错并提示,可人工选择是否仍能按照原规划路线行进。

对于人车混行较多区域,对二维码磨损较大,采用金属二维码,保证运行稳定性。

四、自动上料设备方案设计

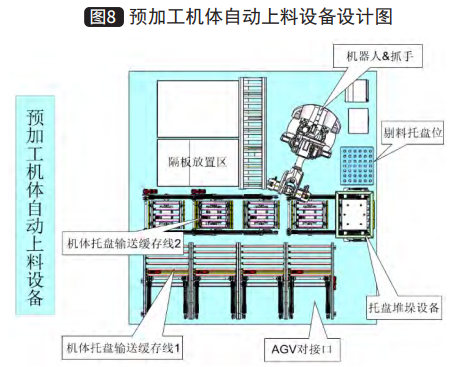

1.预加工机体自动上料设备设计

图8为预加工机体自动上料的设备布局:

当生产线通过MES系统要料时,WMS接受到要料信息并分配对应的出库托盘位置给AGV,AGV调度系统接到任务后,调度合适的AGV前往外协半成品接收区取料位取料,送至图8 的AGV对接口,AGV放货后,将任务完成信号反馈至WMS系统,托盘在机体托盘输送缓存线上缓存。

同时机器人&抓手将缓存线2上的机体托盘进行拆垛并上线,拆垛后剩下的空托盘则进入托盘码垛设备进行码垛,码垛到8盘后呼叫AGV取空托盘返回至外协半成品接收区。

拆垛机器人带2.5D视觉检测(2D相机+激光测距仪),若拆垛前机体预装配二维码与总装车间装机计划匹配件号不正确,错误时剔料至剔料辊道并报警。

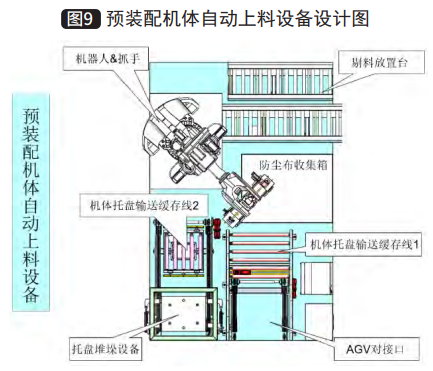

2.预装配机体自动上料设备设计

图9为预装配机体自动上料的设备布局:

预装配机体从立体库出库至机体预装配出库接驳区,由人工叉车将接驳区的机体送至预装配机体存放区缓存。

当生产线通过MES系统要料时,WMS接受到要料信息并分配对应的出库托盘位置给AGV,AGV调度系统接到任务后,调度合适的AGV前往机体存放区取料位取料,送至图9的AGV对接口,AGV放货后,将任务完成信号反馈至WMS系统,托盘在机体托盘输送缓存线上缓存。

同时机器人&抓手将缓存线2上的机体托盘进行拆垛并上线,拆垛后剩下的空托盘则进入托盘码垛设备进行码垛,码垛到8盘后呼叫AGV取空托盘返回至机体存放区。

拆垛机器人带2.5D视觉检测(2D相机+激光测距仪),若拆垛前机体预装配二维码与总装车间装机计划匹配件号不正确,错误时剔料至剔料辊道并报警。

五、WMS、WCS及RCS系统信息化管理

1.信息化管理系统架构图设计

WMS系统作为生产线上位系统的统一接口,支持与生产线现有系统进行对接,WCS系统仅针对立体库设备、自动上料设备及输送设备的调度,匹配现有业务流程。

WMS及WCS包含但不限于如下功能:

(1)可实现仓库的出入库管理、库存管理、盘点管理、报表管理、异常管理等工作,支持分拣台手工输入出库物资信息,PC端调度AGV运输物料出库,实时更新信息。可与机器人调度系统及其他现有系统对接;

(2)满足生产现场仓储多样性,个性化报表生成的需求;

(3)满足仓库设施设备、人员、库存、任务执行情况等招标方要求的数据进行实时可视化展示;

(4)支持多种物流设备,包括条码设备及各类RFID(无线射频终端)、电子标签及其他物流设备设施的系统对接;

(5)具备可配置的个性化单据系统;

(6)具备辅助拣选可视化功能,按照招标方要求进行设计;

(7)具备权限控制,需要对系统界面进行完全汉化并支持英文等其他语言;

(8)WMS系统提供多种方式和途径的查询方式。

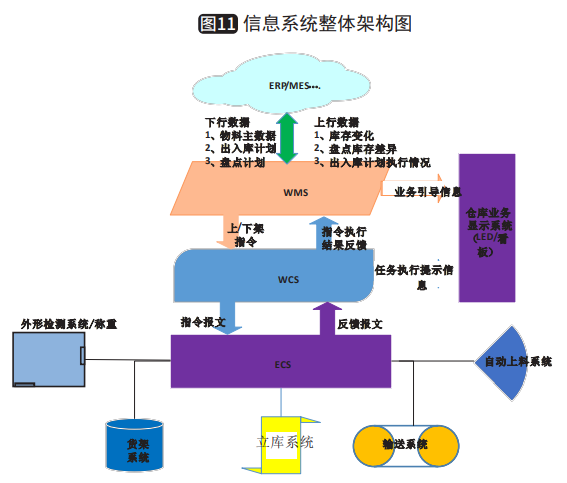

2.信息系统架构设计

本方案实现了产线物料的智能化配送,采用计划波次拉动原则,根据生产线上位系统自动产生拉动指令,实现准时化、及时化的无人配送。

在自动化物流系统中,计算机信息系统是物流系统的调度控制和信息存储处理中心,计算机信息系统主要运行于计算机信息网络环境与数据库系统之上,信息系统主要包含WMS、WCS、智能设备控制系统ECS、仓库业务显示引导系统(LED/LCD/看板等)等;WMS系统作为核心信息系统,上行连接企业管理信息平台ERP/MES系统,获取物流出入库计划、物料信息等,并上传库存变化信息等;下行连接WCS系统,下达货物上/下架指令,并依据获得的指令返回结果更新系统库存信息。信息系统整体架构示意图如图11。

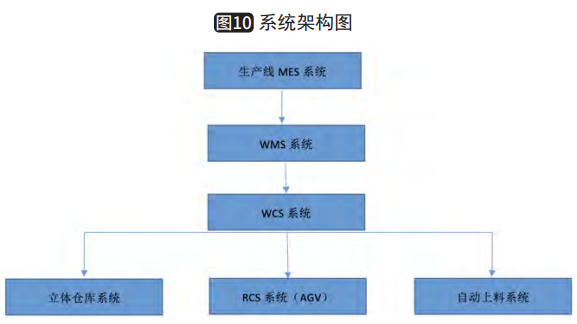

3.系统架构设计

(1)本方案系统架构设计中上游系统为生产线MES系统,与立体库及WMS系统、AGV调度系统RCS进行无缝对接,双方通过API接口协议进行约定。

(2)MES系统与调度系统保持独立,互不干涉。

(3)此系统架构设计的优势在于充分发挥各自系统的优势,MES系统作为计划层,负责AGV库区的总库存以及收发货任务下发;RCS系统作为执行层,负责整个机器人区内业务管理,包括出入库上下架逻辑和库内管理策略等,负责机器人区内车辆、货架调度分配、交通管制、AGV充电策略等。

六、结语

本文详细阐述了某机体生产线物流设计思路,以及信息化系统设计,达到仓储和物流系统的升级、降低物流运营成本与提高物料搬运作业效率的目的。本方案改善了工厂叉车转运气缸体的现状,由人工叉车转运气缸体升级为AGV自动转运气缸体,在制品管理由人工管理转向系统信息化管理,实现少人化、自动化、准时化生产。该设计方案的信息系统整体架构,可对其他工厂生产线物流设计起借鉴作用。