摘要:为提高柴油发动机气缸盖生产线物流自动化及智能化水平,以某气缸盖机加工生产线为例,应用机器人、AGV等自动化技术,自动识别技术,数据库及人工智能技术等,从物流规划、实物流管理、信息流管理等方面,提出生产线智能物流解决方案,提高生产线智能化、数字化管理水平。

关键词:智能物流、物流规划、生产线物流

引言

随着工业技术的不断发展,现代化加工生产线对加工生产线的物流需求不断提升,从毛坯来料接收、上线、加工、入库等,需要实现全自动运行,同时生产数据自动采集、自动计算、自动执行生产计划,形成闭环管理系统。某发动机气缸盖加工生产线物流自动化规划不足,大量使用人工上下料及叉车转运,在制品存放区域受限,大量在制品线边存放。同时生产线信息化建设不完善,在制品盘点主要依靠人工清点,在制品透明化及先进先出难以执行。

本文主要以柴油发动机气缸盖生产线物流智能化改造为切入点,从物流规划、生产线实物流管理、生产线信息流管理等方面进行设计开发,建立一套自决策、自执行的物流模式,实现生产线物流的智能化管理。

一 生产线物流规划

某气缸盖加工生产线生产节拍240s/台,两班制单件流生产,从工序外协半成品开始加工,加工内容包括打标记、加工导管座圈孔、喷油器孔等机加工工序,装配碗形塞、气门导管、气门座圈、喷油器衬套等外协零部件,最终清洗,入库,加工完成后通过辊道入总装车间装机。该气缸盖生产线对应总装车间生产节拍120s/台,单班制生产。由于加工生产线节拍与总装生产线节拍不匹配,造成加工生产线排产较为复杂,人工干预较多。针对上述情况,本文制定加工生产线多品种共线生产的物流智能化改造方案,加强过程管理,提高生产效率。

❖

1.来料接收

❖

设置外协半成品及外协零部件缓存库,按照外协半成品及外协零部件固定投料间隔时间,单台缸盖装机数量、零件包装规格及尺寸,合理制定各种物料的库位大小及每批次投料明细。同时,设置紧急要料端口,应对生产线计划临时调整导致的物料需求变化。

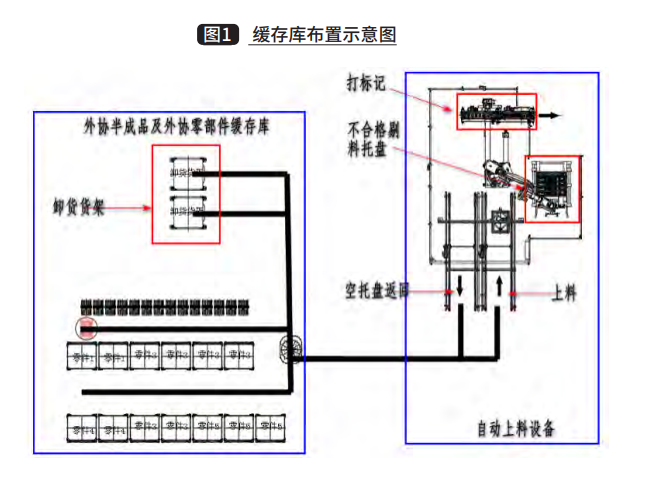

外协半成品及外协零部件到货后,人工叉车放置于卸货货架,货架配置RFID读写装置,自动读取托盘RFID标签,快速获取物料件号、供方、批次号及数量等物料信息,上传生产线物料管理系统。AGV从卸货货架接料,自动转入缓存库存放,记录存放库位,缓存库布置如图1所示。

❖

2.工件上线、打标记❖

生产线自动上料设备根据加工生产线MES计划,自动发出物料需求信号至AGV调度系统,AGV调度系统控制AGV小车至外协半成品及外协零部件缓存库对应库位,自动接料并转运至自动上料设备。

自动上料设备自动获取MES计划及该工位物料BOM,通过读码器扫描外协件二维码信息与物料BOM对比,件号一致则自动上料,若件号错误则自动剔料至不合格剔料托盘。根据MES计划,打刻工件二维码及明码标记,二维码及明码标记作为气缸盖的唯一身份信息,加工生产线所有加工、质量及生产信息均和二维码关联、绑定。气缸盖二维码信息包括工件件号、生产线代码、流水号及特殊代号,流水号信息不允许重复。

各工序外协半成品及外协零部件上料完成后,剩余空托盘通过机械手或输送辊道转移至集中位置,由自动堆垛机构自动堆垛存放。空托盘堆垛完毕后,自动触发信号至AGV调度系统,AGV调度系统控制AGV小车将空托盘拉走,返回缓存库。

❖

3.工件加工

❖

每个工位前配置二维码读码器,工件到位后,接近开关触发PLC信号至读码器,自动扫描该工件二维码,记录该工件在本工位的到位时间、离开时间,并将信息上传至MES系统。针对在线测量设备,将在线检测结果与工件二维码信息关联绑定,在本地数据库存储,同时上传MES系统,生产线质量管理人员可登陆MES系统,从MES系统内查询在线检测结果,用于质量信息的采集及追溯。针对装配碗形塞、气门导管、气门座圈等装配工位,操作者使用扫描枪把外协零部件的件号、生产厂家及批次号信息,记录于MES系统,同时MES系统自动建立每个缸盖的装机档案,记录各个子零件的件号、生产厂家、批次号及扫描时间等信息,用于生产过程数据管控。

❖

4.工件入库,转总装

❖

入库工序配置自动上下料系统,利用机器人、AGV等设备,实现工件的全自动下料、存储、排序及总装投料。

(1)工艺流程

前工序单件来料,通过机动辊道进行输送,在扫码工位自动扫描工件二维码信息,在下料工位机器人抓取缸盖全部下料至A/B托盘,A/B托盘料满后由AGV转运至缓存库进行存储,同时下料缸盖信息写入托盘RFID电子标签,系统自动记录该托盘缸盖件号、数量及存储库位信息。总装车间需求缸盖,由机器人从C/D托盘抓取缸盖至上料工位,入总装车间,上线顺序为总装车间装机计划,从MES系统获取。

(2)物流控制逻辑

自动上下料系统内部物流采用背负式AGV输送,实现缓存库与机器人拆码垛区域的工件转运。机器人拆码垛区域拆码垛逻辑,以极限情况举例:前工序缸盖不是总装车间当前装机件号,由机器人从下料工位下料并在A托盘码垛,B托盘作为备用托盘,当A托盘料满后由AGV转运至缓存库,转运过程中机器人将缸盖下料至B托盘;总装车间需求缸盖从C托盘拆垛后放置于上料工位,D托盘作为备用托盘,当C托盘料空后由AGV转运至缓存库,转运过程中机器人从D托盘上料。

(3)缸盖存放托盘设计方案

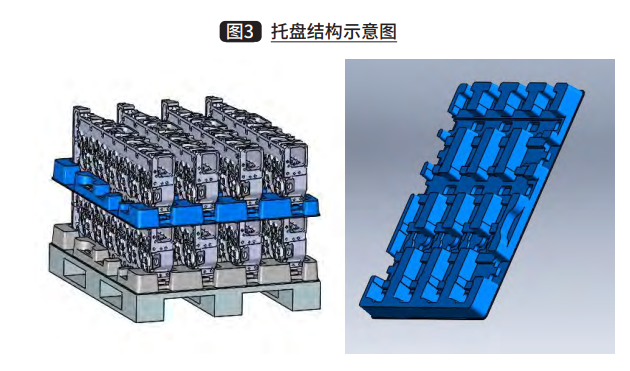

为实现缸盖的自动下料及码垛,需对下料托盘进行专门设计,本次设计下料托盘采用注塑川字底托+吸塑隔板,底托与吸塑隔板之间采用螺栓固定,缸盖双层摆放,每层4台,顶部无需盖板,总高900mm左右。底托带RFID电子标签,电子标签信息包含缸盖件号、生产线、流水号及数量等信息,可利用RFID读写头自动读取相关信息。托盘结构如图3所示。

(4)缸盖缓存库缺料或料满时解决方案

当总装生产线故障停机时,加工生产线缓存库会出现库存满料,生产线入库的工件无法及时下线存放。为解决该问题,自动上下料系统配置外部AGV/叉车接驳位,缓存库满料时,有AGV把缸盖转运至AGV接驳位,人工叉车把缸盖转走,实现该缓存库与外部库存间的物料流转。

二 实物流管理

❖

1.虚拟库管理

❖

根据生产线物料管理需求,在ERP系统设置半成品库、材料库、返修库及成品库共4个虚拟库,用于生产线物料信息管理,虚拟库信息包括物料件号、数量、出入库时间等信息。各虚拟库之间,以MES系统作为数据采集入口,实现物料的相互流转、对冲。ERP系统设置的4种虚拟库功能如表1所示。

❖

2.物料出入库流程

❖

通过扫描物料批次码,自动获取物料信息,实现物料信息扫描入库、出库;以工艺路线为支撑,根据各工序装配BOM,自动冲减材料库库存明细,最终进入成品库。各虚拟库物料相互冲减,形成透明化管理,各虚拟库之间物料转移流程如图4所示。

三 信息流管理

❖

1.生产计划

❖

生产计划生成:以第2天的总装车间装机需求为主,综合考虑加工废品率及成品在制数量,自动生成当天气缸盖生产计划,生产计划信息包含缸盖件号、工艺路线、替代项、上线日期。加工车间生产计划生成规则举例如下:

第二天总装车间装机需求A件号缸盖30台,B件号缸盖20台,C件号缸盖40台,D件号缸盖60台,加工车间成品在制为A件号缸盖10台,B件号缸盖0台,C件号缸盖20台,D件号缸盖5台,则当天加工车间生产计划A件号30-10=20台,B件号缸盖20-0=20台,C件号缸盖40-20=20台,D件号缸盖60-5=55台。

❖

2.工艺质量信息

❖

生产线以生产计划为主线,工艺+质量检验为支撑,实现工艺文件、质量信息的实时查询及记录。所有质量检验记录依托缸盖二维码信息进行存储,便于后续质量问题追溯。

四 总结

通过实施上述气缸盖生产线物流智能化改造,气缸盖生产线从来料接收、上线、打标记、加工、入库、转总装等流程全部自动化运行,取消了人工上下料及人工叉车,减少操作人员3人/班次,生产效率提升了20%以上。通过建立半成品库、材料库、返修库和成品库等虚拟库存,并与生产线自动化设备集成,实现生产线库存信息与实物的实时更新,在制品信息准确率达到100%,解决人工盘点效率低、准确性差等问题。同时气缸盖在各个工序的流转时间、装配零件信息、质量检测结果,都与缸盖二维码信息关联绑定和存储,极大方便了信息的追溯。